Ratgeber

HSS-Bohrer » High Speed Steel Spiralbohrer zum Bohren

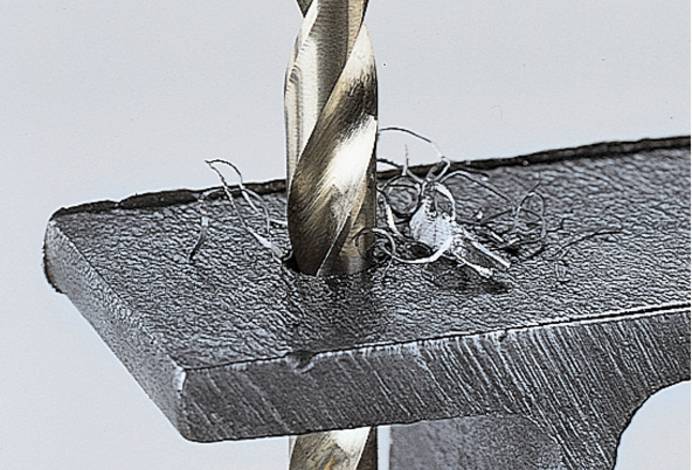

In der Industrie, bei der Fertigung, zu Reparaturzwecken oder im privaten Umfeld ist das Bohren von Löchern in Metall, Kunststoff oder anderen Werkstoffen oft unumgänglich.

Zu Hause oder in der Hobbywerkstatt wird dann kurzerhand zur Bohrmaschine, zum Akkubohrer und zum kostengünstigen Bohrer-Set gegriffen. Im gewerblichen Bereich und bei der Produktion werden eher Stand- oder Säulenbohrmaschinen beziehungsweise Fertigungsautomaten und hochwertige Bohrer eingesetzt.

Denn es geht hier nicht nur einfach darum, ein rundes Loch mit dem erforderlichen Durchmesser in einen Werkstoff wie beispielsweise Metall zu bohren. Vielmehr stehen bei einem professionellen Einsatz Präzision, Geschwindigkeit und auch Standfestigkeit im Vordergrund. Deshalb werden auf diesem Anwendungsgebiet hauptsächlich HSS-Spiralbohrer genutzt.

Welche Vorteile HSS-Bohrer aufweisen und welche Metallbohrer bei bestimmten Materialien verwendet werden sollten, erklären wir in unserem Ratgeber.

Die Abkürzung HSS steht für High Speed Steel und bedeutet so viel wie Hochgeschwindigkeitsstahl. Teilweise werden für HSS aber auch Begriffe wie Hochleistungs-Schnellschnittstahl oder Hochleistungs-Schnellarbeitsstahl verwendet. HSS-Bohrer bestehen aus einem hochlegierten Werkzeugstahl, der bei der Herstellung mit bestimmten Stoffen angereichert wurde. Durch die gezielte Beimischung (Legierung) werden beim Endprodukt die gewünschten Eigenschaften erreicht. Bei Bohrern aus HSS Stahl zählen Kohlenstoff, Kobalt, Wolfram, Molybdän, Chrom und Vanadium zu den wichtigsten Legierungselementen.

Bei der Produktion der Spiralbohrer werden die Rohlinge zudem noch bestimmten Wärmebehandlungen unterworfen. Durch das gezielte Erhitzen und Abschrecken wird der Stahl zunächst gehärtet. Danach hat der Stahl zwar eine sehr hohe Härte, ist aber wegen der geringen Zähigkeit auch extrem spröde und würde sehr leicht brechen. Deshalb wird der Stahl erneut bis in den Kernbereich erwärmt, wodurch die Härte zwar abnimmt, dafür aber die Zähigkeit zunimmt. Dieser Vorgang wird als „Anlassen“ bezeichnet.

Durch die Kombination aus Härten und Anlassen wird erreicht, dass das Material auch bei Temperaturen von bis zu 600 °C seine Härte behält. Im Vergleich mit herkömmlichem Werkzeugstahl sind mit Bohrern aus HSS-Stahl dann bis zu vierfach höhere Schnittgeschwindigkeiten möglich.

Bei der Herstellung von Spiralbohrern gibt es unterschiedliche Fertigungsmethoden:

HSS-R Bohrer

Bohrer, welche die Bezeichnung HSS-R aufweisen, wurden rollgewalzt. Bei diesem Fertigungsverfahren wird der Bohrerrohling erhitzt und anschließend zwischen Rollwalzen gedreht. Dadurch ergeben sich die spiralförmigen Vertiefungen im Bohrer. Im anschließenden Schleifvorgang wird die Spitze des Metallbohrers im exakten Winkel herausgearbeitet und der Spiralbohrer geschärft.

Rollgewalzte Bohrer haben einen nicht ganz so exakten Rundlauf, da sie sich beim Walzen unter Umständen leicht verziehen können. Daher werden rollgewalzte Spiralbohrer vorzugsweise für Handbohrmaschinen und Bohrständer eingesetzt. Andererseits bieten rollgewalzte Metallbohrer auch entscheidende Vorteile. Sie sind kostengünstig, sehr stabil und haben eine gewisse Elastizität, wodurch sie beim Arbeiten mit Handbohrmaschinen nicht so leicht abbrechen.

HSS-G Bohrer

Bei diesem Verfahren wird der Bohrerrohling aus Rundstahl zunächst der erforderlichen Wärmebehandlung unterzogen. Der gehärtete Rohling wird danach auf den erforderlichen Durchmesser rundgeschliffen. Anschließend werden die Spiralnuten in den Werkzeugkörper geschliffen und die Bohrerspitze geformt. Das Schärfen des Bohrers schließt den Fertigungsprozess ab.

Durch die höhere Fertigungsgenauigkeit haben gefräste bzw. geschliffene Spiralbohrer HSS einen sehr exakten Rundlauf. Dadurch sind sie für exaktes Arbeiten perfekt geeignet und können in Dreh- und Fräsmaschinen sowie in Säulenbohrmaschinen eingesetzt werden. Die Bohrer haben aufgrund der Fertigungsqualität hohe Standzeiten, können aber leichter brechen, als rollgewalzte Bohrer. Deshalb sollten Handbohrmaschinen mit dünnen HSS-G Bohrern gefühlvoll bedient werden. Zudem müssen geschliffene Bohrer mit Kühlflüssigkeit versorgt werden.

HSS-E Bohrer

Im Gegensatz zu HSS-G Bohrern weisen HSS-E Bohrer einen Kobaltanteil von 5 % bzw. 8 % auf. Die Bohrer tragen dann oft die Herstellerkennung HSS-E Co5, HSS-E Co8 oder einfach nur HSS-CO. Durch den jeweiligen Kobaltanteil weisen die Bohrer eine deutlich höhere Härte, Warmhärte und Anlassbeständigkeit aus.

Dadurch sind die Metallbohrer ideal für Werkstoffe mit hoher Festigkeit wie beispielsweise Edelstahl geeignet. Da aber durch die gesteigerte Härte die Zähigkeit des Bohrers leidet, haben HSS-E Bohrer eine erhöhte Bruchempfindlichkeit. Deshalb sollten diese Spiralbohrer nur dann eingesetzt werden, wenn die Arbeitsbedingungen den Einsatz unbedingt erfordern und den nicht unerheblichen Anschaffungspreis rechtfertigen.

In unserer HSS-Bohrertabelle haben wir alle wesentlichen Informationen bezüglich Material und Einsatzbereiche noch einmal übersichtlich zusammengefasst:

HSS-Bohrertabelle

| Bohrer Typ | Werkstoffe | Anwendungsgebiet | Vorteile | Nachteile |

|---|---|---|---|---|

| HSS-R Bohrer | Metalle wie Stahl, NE-Metalle, Eisen, Guss, Grafit, Messing, Bronze, Aluminium | Handbohrmaschine Bohrständer | Erhöhte Bruchsicherheit Gute Spanabfuhr | Fehlende Präzision |

| HSS-G Bohrer | Metalle wie Stahl, NE-Metalle, Eisen, Guss, Grafit, Messing, Bronze, Aluminium | Säulenbohrmaschine Dreh- und Fräsmaschinen | Hohe Genauigkeit Gute Standzeit Gute Spanabfuhr | Erhöhte Bruchgefahr |

| HSS-E Bohrer | Edelstahl und Materialien mit hoher Festigkeit | Säulenbohrmaschine Dreh- und Fräsmaschinen | Höhere Härte Gute Standzeit Sehr gute Hitzebeständigkeit | Hohe Bruchgefahr |

Bei herkömmlichen Werkzeugen, wie zum Beispiel Zangen, dient eine Beschichtung in erster Linie zum Schutz und zur Produktveredelung. Auch spielen optische Aspekte eine Rolle.

Bei Bohrern hingegen dient eine Hartstoff-Beschichtung als Verschleißschutz, wodurch die Standzeit der Spiralbohrer erhöht wird. In der Praxis können Anwender mit einem beschichteten Bohrer HSS-TiN wesentlich mehr Löcher in Metall bohren, als mit einem nicht beschichteten Exemplar.

Gängige Beschichtungen sind:

Titan-Nitrit (TiN) mit der typischen Farbe Gelb/Gold

Titan-Aluminium-Nitrit (TiAlN) mit der typischen Farbe Violett/Grau

Titan-Carbon-Nitrit (TiCN) mit der typischen Farbe Blau/Grau

Da die Beschichtungen zu Rissbildungen neigen, werden sie nur sehr dünn und mit nur einigen wenigen µm (Mikrometer) Dicke aufgetragen.

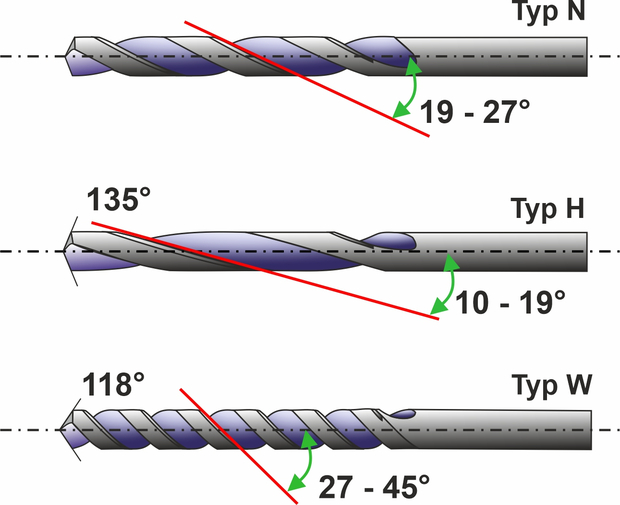

Spiralbohrer HSS unterscheiden sich nicht nur in der Materialzusammensetzung und durch die Fertigungsmethoden. Auch die Schneidgeometrie, also die Form und die Winkelstellungen der Schneiden, sowie der Spanwinkel können je nach Anwendungsgebiet unterschiedlich sein.

Deshalb kann bei Aufbewahrungsboxen oder auf den Verpackungen von HSS-Spiralbohrern zum Beispiel die Kennzeichnung „Typ N“ zu finden sein. Welche unterschiedlichen Typen es gibt, und für welche Anwendungsgebiete sie ausgelegt sind, haben wir nachfolgend kurz zusammengefasst.

HSS-Bohrertabelle

| Bohrer Typ | Span- Winkel | Beschreibung | Anwendungsgebiet | Materialbeispiele |

|---|---|---|---|---|

| Bohrer Typ N | 19 – 27° | Normale Spirale (Standard) | Mittelharte Werkstoffe | Baustahl, NE-Metalle, Gusseisen |

| Bohrer Typ H | 10 – 19° | Lange Spirale | Harte und kurzspanende Werkstoffe | Stahl, Messing, Schichtpressstoffe, Hartkunststoffe, Plexiglas |

| Bohrer Typ W | 27 – 45° | Kurze Spirale | Weiche und langspanende Werkstoffe | Leichtmetalle, Kunststoffe, Hartholz, Spanplatten |

Aber auch die Winkel der Bohrerspitzen und somit die effektive Länge der beiden Schneiden unterscheiden sich. Gängige Werte für weiche Werkstoffe sind 118° und bei härteren Werkstoffen liegt der Winkel bei 135°.

Unser Praxistipp: Ausglühen vermeiden

Auch wenn Bohrer aus HSS recht robust sind und viel aushalten, muss beim Bohren die Temperatur beachtet werden. Bei zu hoher Drehzahl oder zu hohem Anpressdruck kann die Bohrerspitze überhitzen und ausglühen. Sie verfärbt sich dann bläulich. Der HSS Stahl kann aufgrund der Hitzeeinwirkung die Härte verlieren. Deshalb muss reichlich Bohröl verwendet werden, um die Spitze beim Bohren zu kühlen. Auch sollte der Bohrer öfters auch dem Loch gezogen werden, um an der Bohrerspitze kurzfristig eine Temperatursenkung zu erreichen. Falls ein übermäßiger Anpressdruck erforderlich wird, ist der Bohrer vermutlich abgenutzt und muss erneut geschliffen werden.

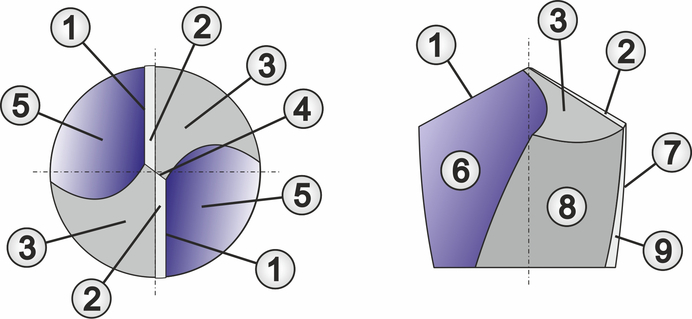

Damit ein Metallbohrer richtig gut funktioniert, muss er perfekt geschliffen sein und scharfe Schneidkanten aufweisen. Doch mit zunehmender Einsatzdauer nutzen sich die Schneidkanten ab und werden stumpf. Das Bohren in hartes Metall wird dann zur Herausforderung. Bei kleinen Bohrern mit geringem Durchmesser rentiert sich ein Nachschleifen meist nicht, da ein Austausch der Spiralbohrer kostengünstiger kommt. Besonders dann, wenn der Preisvorteil eines Bohrer-Sets genutzt werden kann. Ganz anders sieht es bei großen Bohrern aus, die entsprechend teuer sind. Da ist es in jedem Fall die günstigere Lösung, den Metallbohrer erneut zu schärfen. Um verstehen zu können, was beim Schärfen passiert, wollen wir eine Bohrerspitze genauer betrachten.

Bei der im Bild gezeigten Bohrerspitze handelt es sich um eine Vier-Fassetten-Spitze. Die beiden Hauptfreiflächen sind in jeweils zwei Fassetten (Primärfase und Sekundärfase) mit unterschiedlichen Schliffwinkeln unterteilt. Dadurch ist es möglich, die Querschneidfläche spitz zulaufen zu lassen. Mit einer angespitzten Querschneidfläche wandert der Spiralbohrer beim Ansetzen auf dem Werkstück nicht aus und es entsteht eine absolut saubere und exakte Bohrung.

Korrektes Bohrerschärfen will gelernt sein

Beim Schärfen eines Bohrers wird durch Schleifen etwas Material von der Hauptfreifläche abgetragen. Dabei muss so viel Material entfernt werden, dass die Hauptschneide wieder eine saubere und scharfe Kante aufweist. Allerdings darf dabei der Freiwinkel, bzw. die Winkelstellungen der Hauptfreiflächen, nicht verändert werden. Ohne Freiwinkel kann der Bohrer nicht in das Werkstück eindringen und die Spitze würde nur am Werkstück reiben. Wenn die Hauptfreifläche zu stark hinterschliffen wurde, ergibt sich ein zu großer Freiwinkel. In diesem Fall besteht die Gefahr, dass die Schneide des Bohrers stark verschleißt, ausbricht oder sich im Werkstück verhakt.

Im Internet finden sich reichlich Videos, die das Freihandschleifen von Spiralbohrern erklären. Dies erfordert jedoch sehr viel Übung und meist sind die Ergebnisse nicht wirklich zufriedenstellend. Zumindest nicht für den professionellen Einsatz. Besser sind da schon Anschleifvorrichtungen geeignet, mit denen die Bohrerführung beim Schärfen wesentlich exakter möglich ist. Allerdings ist die Einstellung und Handhabung oft zeitaufwändig. Als Alternativen gibt es Bohrer-Schärfgeräte, die mit einer Bohrmaschine oder einem Akkuschrauber betrieben werden. Diese eher preiswerten Geräte eignen sich jedoch lediglich für den Hausgebrauch oder für den Hobbybereich.

Für den gewerblichen und industriellen Einsatz bieten sich professionelle Bohrer-Schärfgeräte mit Diamantschleifscheiben an, die einfach zu bedienen sind und sehr gute Schleifergebnisse liefern. Allerdings sind diese Geräte in der oberen Preiskategorie angesiedelt.