Anleitung: 3D Drucker richtig einstellen & kalibrieren

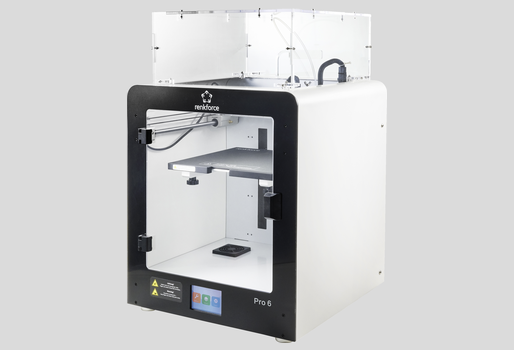

Ein 3D Drucker eröffnet nahezu grenzenlose Druckmöglichkeiten. Egal ob Ersatzteile, Prototypen oder Figuren - alles lässt sich daheim oder vor Ort im Unternehmen erstellen. Vorausgesetzt, 3D Printer und die Software sind richtig eingestellt.

Damit Fehler erst gar nicht passieren, finden Sie im Folgenden eine Anleitung zu wichtigen Vorarbeiten und zur Kalibrierung des Druckers.

Grundsätzlich gilt: Je sauberer Sie arbeiten, desto besser ist das Ergebnis. Das gilt für den Umgang mit dem Gerät genauso wie für den Druckvorgang. Zunächst ist es wichtig, den Drucker zu reinigen. Besonders die kritischen Stellen wie die Filamentzufuhr. Am besten geht dies mit Druckluft. Im Anschluss lassen sich die gelösten Partikel absaugen. Die Düse ist ein weiteres Teil, das Sie unter die Lupe nehmen sollten. Denn sind hier noch Filament-Reste vom letzten 3D Druck zu finden, kann dies zu Fehlern beim Drucken führen.

Die Kalibrierung des 3D Druckers ist die Basis des Erfolgs - oder Misserfolgs. Denn in diesem Schritt lassen sich Druckfehler vermeiden. Fehlerquellen gibt es einige, beispielsweise ein unebenes Druckbett. Bei einer Keramikplatte kann es sein, dass auf 100 mm² eine Erhebung oder ein "Loch" von 0,04 mm Höhe bzw. Tiefe ist. Auch wenn es nicht viel klingt, kann dies das Druckergebnis maßgeblich beeinträchtigen. Wenn der Drucker die erste Schicht (Layer) aufträgt, versucht er solche Unebenheiten auszugleichen, falls er über die Funktion der Z-Kompensation verfügt. Dabei wird zuerst die Oberfläche des Druckbetts in einem Raster abgetastet, um Unebenheiten zu finden. Mithilfe der Z-Kompensation werden kleinere Schieflagen kompensiert. Dazu fährt der Drucktisch weiter nach unten (bei einer Erhebung) oder nach oben (bei einem Loch). Gleichzeitig verändert sich der Filamentfluss. Etwas mehr fließt bei einem Loch, etwas weniger bei einer Erhebung. Wenn nun die Druckgeschwindigkeit zu hoch ist, kann der Faden reißen und erst an anderer Stelle wieder neu ansetzen.

Ein Slicer ist das Programm, das die STL-Datei in einen für den 3D Drucker verständlichen Code übersetzt. In der STL-Datei befindet sich die Vorlage des dreidimensionalen Objekts, die ebenfalls mit einer Software erstellt wird. Der Code nennt sich G-CODE und steuert den Drucker, beispielsweise hinsichtlich Temperatureinstellungen und dem Fahrtweg der Düse. Von einem Slicer hängt also maßgeblich die Qualität des Druckergebnisses ab.

Neben Handhabung und Einstellmöglichkeiten ist der Algorithmus des Slicers wichtig. Jedes Programm besitzt nämlich einen eigenen, mit dem es das 3D Objekt analysiert und daraus Fahrtpunkte, Unterbrechnungspunkte und Layerchange berechnet. Je größer und filigraner das Objekt ist, desto exakter müssen die Anfahrtpunkte berechnet sein. Dennoch darf die Druckzeit nicht zu lang werden. Daher sollten Sie auf ein qualitativ hochwertiges Programm zurückgreifen, das zuverlässig und genau arbeitet. In diesem Bereich gibt es zum einen zahlreiche Open Source-Programme wie Cura oder Slic3r. Zum anderen existieren kostenpflichtige Programme, beispielsweise Simplify3D.

Vorteile von professionellen Programmen:

- Einfach bedienbar und selbsterklärend.

- Temperatur für Druckkopf und Heizplatte für jede Schicht wählbar.

- Automatische Berechnung der Extruder-Menge.

- Optimierte Ansetzpunkte.

- Automatische Temperaturkontrolle.

- Druckzeit lässt sich gegenüber den OpenSource bis zu 60% verkürzen.

- Lüfter lässt sich für jede Schicht definieren.

Der folgende Auszug aus den Grundeinstellungen, die wir für besonders wichtig halten, ist für jedes Slicing-Programm anwendbar. Allerdings kann es sein, dass manche Programme eine bestimmte Funktion nicht haben oder dass sie anders benannt ist. Bei Slic3r, Cura und Simplify3D sind die Einstellungen nahezu identisch.

Der folgende Auszug aus den Grundeinstellungen, die wir für besonders wichtig halten, ist für jedes Slicing-Programm anwendbar. Allerdings kann es sein, dass manche Programme eine bestimmte Funktion nicht haben oder dass sie anders benannt ist. Bei Slic3r, Cura und Simplify3D sind die Einstellungen nahezu identisch.

Extruder kalibrieren

Mit dem Nozzle Diameter geben Sie die Düsengröße der aktuell montierten Düse an. Im weiteren Verlauf der Kalibrierung haben Sie auf diese Weise Einfluss auf die Breite der gedruckten Lagen. Diese Einstellung ist wichtig, um den richtigen Vorschub für die Düse zu berechnen. Stimmt dieser nicht, fließt beim Drucken zu viel oder zu wenig Druckmaterial heraus. Haben Sie beispielsweise eine Düse mit einem Durchmesser von 0,5 mm, lässt sich damit eine Schichtstärke von 0,4 mm erreichen.

Der Filamentfluss ist über den Extrusion Multiplier beeinflussbar. Der Defaultwert liegt bei 1, doch Sie können hier mit Werten bis höchstens +/- 0,1 experimentieren. Wenn sich bei den Wiederansetzpunkten einer neuen Layer beispielsweise eine kleine Filament-Nase bildet, könnten Sie den Wert in 0,05 mm-Schritten reduzieren.

Die Extrusion Width bestimmt, wie breit eine Filamentbahn ist. Zu empfehlen ist die Einstellung "Auto". Dann wird der 1,2-fache Wert des Nozzle Diameters eingetragen. Wer schmalere Linien möchte, muss auch den Extrusion Multiplier-Wert herabsetzen, um den richtigen Filamentfluss zu bestimmen.

Ooze Control

Wichtig ist die Ooze/Retraction Control. Ooze bezeichnet das Druckmaterial, das austritt ohne dass der Motor des Druckkopfs dieses fördert. Beispielsweise sollte an Sprungpunkten die Filamentmenge reduziert werden, da sich sonst Fäden oder Material-Haufen bilden und die Düse verschmutzen. Beim Einstellen ist jedoch Vorsicht geboten. Sind die Werte zu großzügig gewählt, kann das Druckmaterial am Schrittmotor zerfransen und das Zahnrad verschmutzen.

Damit auf dem Weg zum nächsten Sprungpunkt kein Malheur passiert, kann man einstellen, dass das Filament in die Düse zurückgezogen wird. Wie weit dies geschieht, lässt sich mit der Retraction Distance festlegen. Als Faustregel gilt: Halber Wert der Düsenlänge.

Bezüglich der Rückzugsgeschwindigkeit empfiehlt sich ein Startwert von etwa 80 bis 100 mm/s. Das lässt sich bei Retraction Speed entsprechend definieren.

Beim Punkt Extra Retraction Distance lässt sich angeben, wie weit vor einer neuen Druckbahn der Druckkopf-Motor beginnen soll, Filament zu fördern. Der Default-Wert liegt bei 0. Gut für den Einstieg sind etwa 0,05 mm vor der neuen Bahn. So verhindern Sie beim Ansetzen der Düse an eine neue Druckschicht, dass zu viel Filament herausfließt. Sind Sie mit dem Ergebnis nicht zufrieden, können Sie den Wert in kleinen Schritten, beispielsweise um 0,02 mm, ändern.

Beim Retraction Vertical Lift besteht die Möglichkeit, die Düse um einen bestimmten Wert während des Übergangs von Bauteilen oder Bahnen nach oben zu fahren. Ein Wert von 1 mm ist gut. Auf diese Weise entsteht ausreichend Abstand zwischen Düse und Objekt, sodass die Düse während des 3D Drucks nicht hängen bleibt. Je höher der Wert liegt, desto länger ist die Druckzeit.

Layer einstellen

Ist der Extruder des 3D Druckers kalibriert, geht es an die Layer Settings. Diese bestimmen die Eigenschaften der einzelnen Schichten.

Die Layer Height bestimmt, wie hoch jede Druckbahn sein soll. Bei einer Düse mit einem Durchmesser von 0,5 mm beträgt die Höhe der Schichten circa 0,05 bis 0,4 mm. Die Lage ist etwa 0,6 mm breit. Möchten Sie Modelle mit schmaleren Wänden drucken, eignet sich eine Düse mit 0,3 mm Durchmesser besser, da sich so auch die Wandstärke verringert. Allerdings verlängert sich die Druckzeit ebenfalls, wenn Sie das gleiche Modell drucken möchten. Ein 3D Objekt von 10 mm Höhe, 100 mm Durchmesser und 0,1 mm Schichthöhe dauert etwa 3 Stunden. Bei einer Schichthöhe von 0,2 mm wären es 2 Stunden, bei 0,3 mm 1 Stunde. Eine alternative Lösung wäre es, das fertige Objekt manuell nachzubearbeiten.

Top Solid Layers bestimmen die Anzahl der geschlossenen Deckschichten am oberen Ende des Druckmodells. Jeweils drei Layer sind erfahrungsgemäß ausreichend. Die erste vollflächige Layer gleicht die Unebenheiten des Füllmusters aus. Die zweite ebnet es und die dritte sorgt für einen glatten, schönen Abschluss.

Dasselbe lässt sich für den Boden des dreidimensionalen Modells angeben (Bottom Solid Layers). Hier empfehlen sich ebenfalls drei Layer, da sie eine solide Grundfläche bilden.

Mit den Outline/Perimeter Shells definieren Sie die Außenwände des 3D Modells und mögliche Öffnungen darin. Sind kleine Öffnungen oder Löcher in den Wänden vorhanden, eignet sich der Wert 3. Damit verlängert sich zwar die Druckzeit. Die Öffnungen werden jedoch stabiler und bleiben an der richtigen Stelle.

First Layer Speed sorgt für die richtige Druckgeschwindigkeit der ersten Druckschicht. Dies erfordert ein gewisses Maß an Erfahrung und Fingerspitzengefühl. Manchmal sind mehrere Anläufe nötig, bis die optimale Geschwindigkeit gefunden ist. Grundsätzlich gilt: Der 3D Drucker sollte die erste Layer langsamer auftragen als die folgenden. Denn sie bildet das Fundament und ist somit entscheidend für einen gelungenen 3D Druck. Ein langsameres Auftragen sorgt für eine bessere Haftung auf dem Druckbett. Etwa 20 bis 35 Prozent der normalen Druckgeschwindigkeit dienen als Orientierung.

Additions

Skirt und Raft sind die zwei Arten des Grundfundaments. Skirt (Einfassung) nennt sich eine um das Objekt gezogene Umrandung, die man mit einem geringen Abstand zum Druckobjekt setzt. Der Drucker fertigt diese Linien zuerst an. Auf diesem Weg kann sich der Extruder warmlaufen und einen gleichmäßigen Filamentfluss erzeugen. Für den Anfang sind 10 Skirt-Linien bei 0 mm Abstand geeignet. Ein Brim (Hutkrempe) funktioniert ähnlich, doch verfügt sie über keinen Abstand zum Druckobjekt und dient außerdem als Erweiterung der Kontaktfläche zum Druckbett.

Raft (Fundamentplatte) ist ein flächiger Unterbau, der unter das eigentliche 3D Modell gedruckt wird. Besonders bei der Verwendung von ABS findet diese Platte ihren Einsatz. Hat das Modell schmale Kontaktflächen zum Druckbett, sorgt ein Raft für die nötige Stabilität und Haftung. Beispielsweise wenn Sie ein stehendes Tier drucken, das nur mit seinen vier Füßen mit der Druckplatte verbunden ist. Die Default-Werte sind in der Regel ausreichend.

Infill

Das Infill definiert die Füllung des Objekts. Die Füllstruktur verleiht dem Körper mehr Stabilität und verhindert ein Verziehen während des Druckens. Abhängig von der Art des Füllmusters ändert sich auch die Druckzeit. Das Rectilinear-Muster ist am einfachsten und sorgt für gute Stabilität. Weitere Möglichkeiten sind Honeycomb (Bienenwaben), Triangular (Dreieck) oder Wiggle (Zickzack). Auch der Füllgrad beeinflusst die Druckzeit und die Stabilität. Meist sind 25 Prozent ausreichend. Je größer dieser Wert ist, desto massiver ist die Füllung und desto mehr Zeit beansprucht sie.

Support

Mithilfe einer Stützstruktur (Support Material) lässt sich ein Objekt vertikal von außen stützen. Bei einer Figur in Form einer Giraffe könnte die Halspartie schwierig für den Drucker werden. Im schlimmsten Fall bricht der Hals ab oder das Filament findet keine ausreichende Haftung und verzieht sich. Um dies zu vermeiden, hilft eine Stützstruktur, die vom Druckbett aus mitwächst und den Hals von unten stützt. Nach dem Drucken lässt sich das Gerüst problemlos entfernen.

Temperatur

Mit entscheidend für einen erfolgreichen 3D Druck ist die Temperatur. Sowohl bei der Düse als auch bei beheizbaren Druckplatten lässt sie sich einstellen. Sind die Temperaturen zu gering, bleibt das Filament nicht haften, sondern löst sich sofort wieder vom Untergrund ab, bleibt vielleicht sogar an der Düse hängen. Wird das Modell zu lange erwärmt, löst es sich ebenfalls ab. Es gilt also, die goldene Mitte zu finden.

Welche Temperatur für Düse und Platte richtig ist, wird viel diskutiert und hängt von zahlreichen Faktoren ab. Beispielsweise von der Qualität und der Art des Druckmaterials. Funktioniert eine Temperaturstufe mit dem ABS-Filament einer Marke, heißt das nicht zwangsläufig, dass es mit dem ABS eines anderen Herstellers genauso gut klappt. Dies gilt besonders für längere Druckzeiten.

Die Hersteller empfehlen oft gewisse Temperaturen für die Druckdüsen. Daran sollten Sie sich auch halten, um Beschädigungen der Düsen durch zu viel Hitze zu vermeiden.

In der Software lässt sich die Temperatur des Druckbettes für den Druck der ersten und der nachfolgenden Layer bestimmen. Dazu fügen Sie mehrere Startpunkte hinzu (Add Setpoints). Die erste Layer sollte um circa 5 Grad Celsius heißer sein als die folgenden. Das stellt sicher, dass die erste ausreichend auf der Druckplatte haftet. Bei großen Modellen mit geschlossenem Boden und größeren Öffnungen und mit einer Druckzeit von 4 bis 8 Stunden lässt man die ersten Druckbahnen mit ABS-Filament (Acrylnitril-Butadien-Styrol) auf 145 Grad Celsius ausdrucken. Danach reduzieren Sie die Temperatur alle 10 Layers um 5 Grad Celsius bis 115 Grad Celsius erreicht sind. Im weiteren Verlauf senken Sie die Temperatur alle 20 Layer weiter um je 5 Grad Celsius. So kühlen die ersten Schichten des Objekts nicht zu schnell ab und verziehen sich nicht.

Hat das Objekt viele kleine Öffnungen, enge Kurven oder Ecken, sollte die Temperatur der Druckplatte um 5 bis 10 Grad Celsius höher sein. Dann bleibt das Druckmaterial besser an der Platte haften. Haftet es nicht optimal, verziehen sich die Löcher und Kurven, sodass das 3D Objekt nicht mehr der Vorlage entspricht.

Unser Praxistipp: Die richtige Temperatur finden

Ein Tipp, wenn Sie noch keine umfangreichen Erfahrungswerte im 3D Druck verfügen: Um die richtige Temperatur herauszufinden, sollten Sie generell von 145 Grad Celsius ausgehen. Ist das Ergebnis nicht gelungen, verringern Sie die Temperatur um 5 Grad Celsius. Ist es noch nicht wie gewünscht, erhöhen Sie auf 150 Grad Celsius und vergleichen die Effekte der unterschiedlichen Temperaturen. Entscheiden Sie, welche Temperaturhöhe das beste Ergebnis erzielt hat und testen Sie in diese Richtung weiter.

Es ist sinnvoll, während des Druckens die Ränder des Modells regelmäßig zu prüfen und von oben auf das Druckmodell zu schauen. Lösen sich die Ränder, testen Sie, ob die Platte zu heiß oder zu kalt ist. Steigern oder senken Sie dementsprechend die Temperatur in kleinen Schritten von 5 Grad Celsius.

Steht das Objekt nicht mehr stabil, erkennt man das beispielsweise daran, dass Muster breiter werden oder die Düse beinahe an der obersten Schicht kratzt. Je nach verbleibender Druckzeit ist zu entscheiden, den Druck abzubrechen oder weiterlaufen zu lassen. Denn wenn die Düse am Druckobjekt aufsitzt, kann nicht genügend Material ausfließen und der Schrittmotor der Filamentzufuhr frisst sich in das Modell.

Cooling

Das Cooling, also das Abkühlen des 3D Objekts, benötigt viel Fingerspitzengefühl und ist bei einem normalen 3D Druck nicht zwingend erforderlich. Sinn macht es beispielsweise bei Brückenflächen, sobald die horizontalen Rundungen geschlossen werden. Kühlt der Gegenstand zu schnell ab, löst oder verzieht er sich. In der Regel lassen sich die Intensität des Lüfters sowie die Dauer schichtabhängig einstellen.

Scripts

Hier ist der G-CODE für den 3D Printer hinterlegt. Veränderungen sollte man nur mit fundiertem Fachwissen vornehmen. Am wichtigsten sind der Start- und End-Code. Hier gibt es zahlreiche Feineinstellungen.

Darüber hinaus können Sie zusätzliche Arbeiten programmieren. Beispielsweise, dass der Drucktisch nach dem Drucken selbstständig herunter fährt oder dass zuerst eine Startlinie als Probedruck entsteht. Dies wird im Start-Code hinterlegt. Dann druckt er am Rand der Druckplatte eine Linie, bevor der 3D Druck mit dem eigentlichen Modell beginnt. So stellen Sie sicher, dass ausreichend Druckmaterial im Extruder ist, dass keine Blasen entstehen und es gibt einen ersten Eindruck über die Settings. Haftet die Linie beispielsweise nicht oder ist sie zu dick, brechen Sie den 3D Druck lieber ab und kalibrieren die entsprechenden Einstellungen des 3D Druckers neu.

Beispiel für einen Start Code für RF1000:

M107 ; Turn off fan

G28 ; home all axes

G90 ; use absolute coordinates

M82 ; use absolute distances for extrusion

G92 E0 ;zero the extruded length

G1 F200 E3 ; extrude 3mm of feed stock

G92 E0 ; zero the extruded length again

G1 Z5 F5000 ; lift nozzle

G1 E-2 F300 ; retract filament

G92 E0 ; start line

G1 F300 E-0.5

G1 X230 Y25 Z0.35 F5000

G1 F800 E8

G1 X20 E25 F1000

G92 E0 ; zero the extruded length again

M201 X3000 Y3000 Z1000 ; Acc printing

M202 X3000 Y3000 Z1000 ; Acc travel

M3001 ; Aktivate Z-Compensation

;M3004 S+0 ; + n-steps bed down // - n-steps bed up!

Beispiel für einen End Code des RF1000:

M140 S0 T0 ; cool down HBP

M104 S0 T0 ; cool down extruder

M127 ; stop blower fan

G162 X Y F3000 ; home XY maximum

M18 ; disable stepper

M400

M3079

Dieser Start- und End-Code ist grundsätzlich bei jedem 3D Drucker anwendbar, wenn dieser die Kommandos kennt. Nur die Daten zur X-Achse und zur Y-Achse sind entsprechend anzupassen.

Weitere Einstellungen

Je nach Schrittmotor lassen sich verschiedene Druckgeschwindigkeiten einstellen. Je höher diese sind, desto kürzer dauert der Druckvorgang. Doch Schnelligkeit ist nicht alles. Hat das Objekt viele kleinere Flächen, ist eine geringe Druckgeschwindigkeit besser. Dazu gehört die schon erwähnte Giraffe oder ein 3D Portrait. Ein Modell aus großflächigen Ebenen, beispielsweise ein Würfel, ist auch eine höhere Geschwindigkeit vertretbar. Um die richtige Druckgeschwindigkeit zu finden, testen Sie in etwa 5 mm/s großen Schritten. Ist der 3D Drucker neu, ist es für die ersten Druckversuche besser, die Default-Werte beizubehalten. Denn wichtig ist es, zunächst ein Gefühl für das Druckverhalten zu bekommen.

Generell ist es wichtig, die Arbeit des Druckers in regelmäßigen Abständen zu überprüfen und sich nicht zu weit davon zu entfernen. Denn Probleme können von einer Sekunde zur anderen auftauchen. Beispielsweise, wenn das Druckmaterial nicht mehr an den bereits gedruckten Schichten haftet und sich wie eine Murmel um die Düse wickelt. Oder bei falschen Koordinaten anfängt, die unterhalb der gedruckten Layer liegen. Dann frisst sich die Düse in das Filament und wird durch das komplette Modell gezogen.

Aber nicht nur zur Fehlervermeidung ist eine Kontrolle gut. Auch um das Verhalten des 3D Druckers zu sehen und zu verstehen, denn das gibt Aufschluss auf zukünftige Einstellungen und Verbesserungspotenziale diesbezüglich.